Jenis-jenis mesin umum yaitu :

- Mesin bor

- Mesin bubut

- Mesin frais

- Mesin sekrap

1. Mesin bor

Definisi dan fungsi mesin bor

Mesin bor adalah suatu jenis mesin gerakanya memutarkan alat pemotong

yang arah pemakanan mata bor hanya pada sumbu mesin tersebut (pengerjaan

pelubangan). Sedangkan Pengeboran adalah operasi menghasilkan lubang

berbentuk bulat dalam lembaran-kerja dengan menggunakan pemotong berputar

yang disebut bor dan memiliki fungsi untuk Membuat lubang, Membuat lobang

bertingkatm, Membesarkan lobang, Chamfer.

Jenis-jenis mesin bor

- Mesin bor meja

Mesin bor meja adalah mesin bor yang diletakkan diatas meja. Mesin ini digunakan untuk membuat lobang benda kerja dengan diameter kecil (terbatas sampai dengan diameter 16 mm). Prinsip kerja mesin bor meja adalah putaran motor listrik diteruskan ke poros mesin sehingga poros berputar. Selanjutnya poros berputar yang sekaligus sebagai pemegang mata bor dapat digerakkan naik turun dengan bantuan roda gigi lurus dan gigi rack yang dapat mengatur tekanan pemakanan saat pengeboran.

- Mesin bor lantai

Mesin bor lantai adalah mesin bor yang dipasang pada lantai. Mesin bor lantai disebut juga mesin bor kolom. Jenis lain mesin bor lantai ini adalah mesin bor yang mejanya disangga dengan batang pendukung. Mesin bor jenis ini biasanya dirancang untuk pengeboran benda-benda kerja yang besar dan berat.

- Mesin bor radial

Mesin bor radial khusus dirancang untuk pengeboran benda-benda kerja yang besar dan berat. Mesin ini langsung dipasang pada lantai, sedangkan meja mesin telah terpasang secara permanen pada landasan atau alas mesin.

- Mesin bor koordinat

Mesin bor koordinat pada dasarnya sama prinsipnya dengan mesin bor sebelumnya. Perbedaannya terdapat pada sistem pengaturan posisi pengeboran. Mesin bor koordinat digunakan untuk membuat/membesarkan lobang dengan jarak titik pusat dan diameter lobang antara masing-masingnya memiliki ukuran dan ketelitian yang tinggi. Untuk mendapatkan ukuran ketelitian yang tinggi tersebut digunakan meja kombinasi yang dapat diatur dalam arah memanjang dan arah melintang dengan bantuan sistem optik. Ketelitian dan ketepatan ukuran dengan sisitem optik dapat diatur sampai mencapai toleransi 0,001 mm.

Bagian-bagian mesin bor

- Cekam bor

Cekam bor digunakan untuk memegang mata bor bertangkai silindris. Biasanya cekam ini mempunyai 2 atau 3 rahang penjepit. Ukuran cekam bor ditunjukkan oleh diameter terbesar dari mata bor yang dapat dijepit.

- Sarung pengurung/sarung tirus

Mata bor yang bertangkai tirus dapat dipegang oleh sarung pengurung yang berlobang tirus. Oleh karena tangkai dan sarung berbentuk tirus, maka pada saat mata bor ditekan, ia akan saling mengunci. Lobang dan tangkai tirus dibuat menurut tirus morse, yaitu ketrirusan menurut standar internasional.

- Base/dudukan

Base adalah penopang dari seluruh komponen mesin bor. Letak base berada paling bawah. Pemasangan base harus kuat karna akan berpengaruh terhadap keakuratan pengeboran.

- Column atau tiang

Column atau tiang digunakan sebagai penyangga ketika proses pengeboran. Bagian ini berbentuk silinder yang memiliki alur atau rel yang berguna untuk jalur vertikal dari meja.

- Meja

Meja dipakai untuk meletakkan benda yang akan di bor. Meja kerja bisa disesuaikan secara vertikal suapaya bisa mengakomodasi ketinggian pekerjaan yang berbeda dan dapat berputar ke kiri serta ke kanan dengan sumbu poros pada ujung yang menempel di tiang. Pada bagian ini dilengkapi dengan pengunci atau table clamp yang berguna untuk menjaga meja supaya sesuai dengan posisi yang diinginkan.

- Drill atau mata bor

Mata bor digunakan unuk membuat lubang. Mata bor yang kerap digunakan ialah mata bor spiral sebab daya hantar mata bor spiral sangat baik, serta bidang potongnya bisa diasah tanpa harus mengubah diameter bor.

- Spindle

Bagian yang menggerakkan chuck atau pencekam, yang memegang atau mencekam bor.

- Spindle head

Bagian ini merupakan rumah dari konstruksi spindle yang digerakkan oleh motor dengan sambungan berupa belt dan diatur oleh drill feed handle.

- Drill feed handle

Drill feed handle berfungsi untuk menurunkan atau menekankan spindle dan mata bor ke benda kerja.

- Kelistrikan

Penggerak paling utama mesin bor ialah motor listrik. Untuk kelengkapannya dimulai dari kabel power, kabel penghubung, lampu indikator, serta saklar.

Pemegang dan penjepit benda kerja

Pencekaman benda kerja biasanya menggunakan penggabungan dari alat-alat di atas. Seperti contoh pada gambar berikut, untuk memegang benda kerja poros yang bundar diperlukan Blok V, Blok bertingkat, Baut T dan Strap. Dengan begitu benda kerja akan dapat dibor dengan aman dan presisi. Contoh lain adalah penggunaan plat siku, Klem C dan strap seperti pada gambar berikut:

|

| Gambar 1. Pemegang benda kerja dan perlengkapannya http://psbtik.smkn1cms.net/permesinan/teknik_pemesinan/bekerja_dengan_mesin_umum.pdf |

Beberapa alat yang digunakan untuk menjepit benda kerja pada mesin bor adalah:

- Ragum (vise)

Ragum digunakan pada meja mesin bor untuk memegang dan mendukung benda kerja yang akan dibor.

- Paralel

Paralel adalah sepasang batang lurus yang dikerjakan dengan pemesinan presisi. Paralel digunakan untuk menaikkan benda kerja agar operator dapat membuat lubang bor tembus pada benda kerja tanpa menimbulkan kerusakan/cacat pada ragum atau meja mesin bor.

- Pelat siku (angle plate)

Pelat siku banyak digunakan untuk memegang benda kerja. Alat ini dilengkapi dengan lubang-lubang alur paralel untuk menempatkan baut T.

- Baut-T (T-bolts)

Meja mesin bor pada umumnya telah dilengkapi dengan alur T (T-slots) sehingga Baut T akan dapat dimasukkan untuk mengencangkan benda kerja atau alat pemegang benda kerja pada meja (contohnya ragum). Baut T harus mempunyai kepala baut yang kuat agar dapat dipasang pas dengan alur T pada meja.

- Blok Bertingkat (Step Block)

Untuk dapat memegang dengan benar bentuk tertentu dari benda kerja, biasanya digunakan blok bertingkat yang digabung dengan pelat pita (strap).

- Ulir sekrup Jack (Jackscrew)

Ulir sekrup Jack adalah alat pendukung benda yang dapat disetel dan berfungsi layaknya dongkrak. Digunakan apabila memerlukan banyak penyetelan yang berbeda-beda pada mesin bor.

- Blok V (V-Block)

Blok V digunakan untuk memegang benda kerja berbentuk bundar. Diameter benda kerja menentukan ukuran dari Blok V yang digunakan. Beberapa Blok V dilengkapi dengan Klem berbentuk U untuk memegang benda kerja dengan aman.

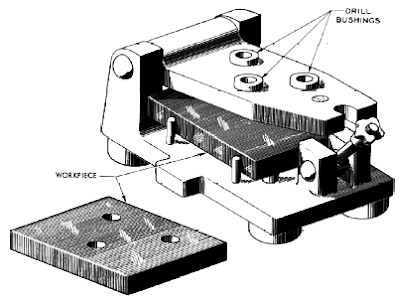

- Jig

Jig dari mesin bor (drill jig) digunakan apabila beberapa komponen akan dibor dengan proses yang sama. Dengan bantuan jig, masing-masing lubang bor pada tiap komponen akan terletak pada lokasi yang sama. Jig biasanya digunakan pada komponen yang diproduksi massal sehingga setiap komponen dapat saling digantikan dengan komponen yang lain dan juga dapat mempermudah setiap proses pengerjaan.

|

| Gambar 2. Penggunaan jig untuk memegang benda kerja http://psbtik.smkn1cms.net/permesinan/teknik_pemesinan/bekerja_dengan_mesin_umum.pdf |

|

| Gambar 3. Cara pencekaman benda kerja http://psbtik.smkn1cms.net/permesinan/teknik_pemesinan/bekerja_dengan_mesin_umum.pdf |

Pengoperasian mesin bor

Mesin bor (drilling machine) umum digunakan untuk membuat lubang pada benda kerja. Agar mendapatkan hasil benda kerja yang baik dan sesuai dengan standar, maka perlu dilaksanakan urutan proses pengerjaan benda dalam mesin bor tersebut. Proses ini meliputi tata letak (layout), pemilihan mata bor (drill), penyesuaian pemegangnya, pencekaman benda kerja dan perlengkapannya. Tata letak perlu dilakukan secara cermat dan hati-hati dalam menentukan lokasi lubang yang akan dibor, Alat yang digunakan untuk menentukan lokasi adalah: Penggores (scriber), penitik (punch) dan, penggaris siku dan alat bantu lainnya.

Macam-macam mata bor dan pemegangnya

Mata bor yang digunakan disesuaikan dengan bentuk yang diinginkan. Secara umum terdapat twist drill, bor senter, reamer untuk melebarkan lubang sampai ukuran yang teliti, konterbor (counterbore), kontersing (countersink), spot face, boring dan tap.

|

| Gambar 4. Mata bor yang digunakan pada mesin bor http://psbtik.smkn1cms.net/permesinan/teknik_pemesinan/bekerja_dengan_mesin_umum.pdf |

Pemegang mata bor menyesuaikan dengan bentuk dari tangkai mata bor. Mata bor dengan tangkai lurus biasanya berdiameter kecil (kurang dari ½”), digunakan pada mesin bor yang posisinya dapat disesuaikan. Mata bor bertangkai tirus dijepit dengan menggunakan alat pemegang yang mempunyai lubang tirus dan dimasukkan langsung ke dalam poros mesin bor. Alat pemegang ini akan terletak segaris dengan sumbu poros pada mesin bor. Apabila lubang pada poros spindle terlalu besar untuk tangkai tirus, maka solusinya menggunakan suatu sarung. Namun apabila lubang spindle ini terlalu sempit, maka solusinya menggunakan soket untuk menempatkan mata bor, kemudian soket ini dijepit pada poros spindle.

|

| Gambar 5. (a) pemegang mata bor lurus, (b) sarung, (c) soket http://psbtik.smkn1cms.net/permesinan/teknik_pemesinan/bekerja_dengan_mesin_umum.pdf |

Benda kerja yang dikerjakan perlu dijepit dan didukung oleh alat pemegang yang benar, dengan cara yang tepat pula. Jika benda kerja yang tidak dicekam dengan baik pada alat penjepit dapat mengakibatkan kecelakaan kerja dan memberikan hasil akhir produk yang buruk dan tidak memenuhi standar.

|

| Gambar 6. Pemegang benda kerja pada mesin bor http://psbtik.smkn1cms.net/permesinan/teknik_pemesinan/bekerja_dengan_mesin_umum.pdf |

Mata pemotong

Mata potong terdiri dari dua bagian, yaitu bibir pemotong dan sisi

pemotong. Bibir pemotong mata bor terdapat dua buah yang terletak antara dua

sisi pemotong yang saling berhadapan. Kedua sisi pemotongan ini diasah hingga

membentuk sudut yang bervariasi sesuai dengan bahan yang di bor.

Kecepatan potong pengeboran

Kecepatan potong ditentukan dalam satuan panjang yang dihitung

berdasarkan putaran mesin per menit. Atau secara defenitif dapat dikatakan bahwa

kecepatan potong adalah panjangnya bram yang terpotong per satuan waktu.

Setiap jenis logam mempunyai harga kecepatan potong tertentu dan

berbeda-beda. Dalam pengeboran putaran mesin perlu disesuaikan dengan

kecepatan potong logam. Bila kecepatan potongnya tidak tepat, mata bor cepat

panas dan akibatnya mata bor cepat tumpul atau bisa patah.

Untuk mendapatkan putara mesin bor per menit ditentukan berdasarkan

keliling mata bor dalam satuan panjang . Kemudian kecepatan potong dalam

meter per menit dirubah menjadi milimeter per menit dengan perkalian 1000.

akhirnya akan diperoleh kecepatan potong pengeboran dalam harga milimeter per

menit.

Dalam satu putaran penuh, bibir mata bor (Pe) akan menjalani jarak

sepanjang garis lingkaran (U).

Dimana:

U = Keliling bibir mata potong bor

D = Diameter mata bor

P = 3.1

Jarak keliling pemotongan mata bor tergantung pada diameter mata bor.

Waktu pemotongan juga menentukan kecepatan pemotongan. Oleh karena itu

jarak yang ditempuh oleh bibir pemotong mata bor harus sesuai dengan kecepatan

putar mata bor. Berdasarkan hal tersebut maka jarak keliling bibir pemotongan

mata bor (U) selama n putaran per menit dapat dihitung dengan rumus:

U = p x d x n

Dimana:

U = keliling bibir potong mata bor

D = Diameter mata bor

N = putaran mata bor per menit

Biasanya kecepatan potong dilambangkan dengan huruf V dalam satuan

meter per menit. Jarak keliling yang ditempuh mata bor adalah sama dengan jarak

atau panjangnya bram yang terpotong dalam satuan panjang per satuan waktu.

Berdasarkan hal tersebut maka jarak keliling yang ditempuh mata potong

bor (U) sama dengan panjangnya bram terpotong dalam satuan meter per menit.

Berarti kecepatan potong sama dengan jarak keliling pemotongan mata bor.

Maka:

V = U

V= p x d x n (m/menit)

Pemakanan pengeboran

Pemakanan adalah jarak perpindahan mata potong bor ke dalam

lobang/benda kerja dalam satu kali putaran mata bor. Besarnya pemakanan dalam

pengeboran dipilih berdasarkan jarak pergeseran mata bor dalam satu putaran,

sesuai dengan yang diinginkan. Pemakanan juga tergantung pada bahan yang akan dibor, kualitas lubang

yang dibuat, kekuatan mesin yang ditentukan berdasarkan diameter mata bor.

Prinsip kerja mesin bubut adalah benda kerja yang berputar, sedangkan pisau bubut bergerak memanjang dan melintang. Dari kerja ini dihasilkan sayatan dan benda kerja yang umumnya simetris. Pekerjaan-pekerjaan yang umumnya dikerjakan oleh mesin bubut antara lain:

- Membubut luar

- Membubut dalam

- Membubut tirus

- Membubut permukaan

- Memotong

- Membuat ulir

|

| Gambar 7. Hasil dari pembubutan http://doddi_y.staff.gunadarma.ac.id/Downloads/files/27225/MESIN+BUBUT.pdf |

Bagian-bagian mesin bubut

Bagian-bagian mesin bubut yang umum diketahui antara lain :

Operasi pada mesin bubut ada beraneka ragam :

Benda disangga diantara kedua pusatnya. Hal ini ditunjukkan pada gambar A.

Parameter proses pemesinan mesin bubut

|

| Gambar 8. Pembubutan mesin tugas berat http://ft.unsada.ac.id/wp-content/uploads/2008/04/bab4-pp2.pdf |

Jenis ini mempunyai kepala tetap berisi roda gigi dan mendapatkan daya dari motor yang disambungkan

dengan sabuk V.

Pengendali pada kepala tetap bisa mengatur kecepatan sampai 27

variasi kecepatan. Ekor tetap bisa distel sepanjang bangku untuk menampung panjang

stok yang berbeda-beda. Pergerakannya diatur dengan penyetel roda

dan dilengkapi dengan ulir pengencang pada dasarnya untuk

menyetel kelurusan dan untuk pembubutan tirus. Sekrup pengarah adalah poros panjang berulir yang terletak agak

dibawah dan sejajar dengan bangku, memanjang dari kepala tetap

sampai ekor tetap. Dihubungkan dengan roda gigi pada kepala tetap

dan putarannya bisa dibalik. Dipasang ke kereta luncur dan bisa

dipasang atau dilepas dari kereta luncur selama operasi. Ulir

pengarah hanya untuk membuat ulir saja dan bisa dilepas kalau tidak

dipakai. Batang hantaran terletak dibawah ulir pengarah yang berfungsi untuk

menyalurkan daya dari kotak pengubah cepat (quick change box)

untuk menggerakkan mekanisme apron dalam arah melintang atau

memanjang. Kereta luncur terdiri dari perletakan majemuk, sadel pahat dan apron.

Konstruksinya kaku karena harus menyangga dan memandu pahat

pemotong. Dilengkapi dengan dua hantaran tangan untuk memandu

pahat dalam arah menyilang. Roda tangan yang atas mengendalikan

gerakan perletakan majemuk dan roda tangan dibawah untuk

menggerakkan kereta luncur sepanjang landasan. Apron yang terletak pada kereta luncur berisi kendali, roda gigi dan

mekanisme lain untuk menghantar kereta luncur baik dengan tangan

atau dengan daya.

Ukuran mesin bubut

Ukuran Mesin bubut dinyatakan dalam diameter benda kerja

yang dapat diputar, sehingga sebuah mesin bubut 400 mm

mempunyai arti mesin bisa mengerjakan benda kerja sampai diameter 400 mm. Ukuran kedua yang diperlukan dari sebuah mesin bubut

adalah panjang benda kerja. Beberapa pabrik menyatakan dalam

panjang maksimum benda kerja diantara kedua pusat mesin bubut,

sedangkan sebagaian pabrik lain menyatakan dalam panjang bangku.

Ada beberapa variasi dalam jenis mesin bubut dan variasi dalam

desainnya tersebut tergantung pada jenis produksi atau jenis benda

kerja.

- Pembubut Kecepatan (speed lathe)

adalah mesin bubut yang mempunyai konstruksi sederhana dan terdiri dari bangku, kepala tetap, ekor tetap dan peluncur yang dapat distel untuk mendukung pahat. Digunakan untuk pemahatan tangan dan kerja ringan maka bubut dioperasikan pada kecepatan tinggi. Mesin jenis ini biasanya dipakai untuk membubut kayu, atau untuk membuat pusat pada silinder logam sebelum dikerjakan lebih lanjut oleh mesin bubut mesin.

- Pembubut bangku

adalah mesin bubut kecil yang terpasang pada bangku kerja. Disainnya mempunyai kesamaan dengan mesin bubut kecepatan atau mesin hanya berbeda dalam ukuran dan pemasangannya. Dibuat untuk benda kecil dan mempunyai kapasitas ayunan maksimum sebesar 250 mm pada pelat muka.

- Pembubut Ruang Perkakas

adalah mesin bubut untuk pembuatan perkakas kecil, alat ukur, die dan komponen presisi lainnya. Mesin ini dilengkapi dengan segala perlengkapan yang diperlukan untuk membuat pekerjaan perkakas yang teliti.Operasi mesin bubut

Operasi pada mesin bubut ada beraneka ragam :

- pembubutan

- pengeboran

- pengerjaan tepi

- penguliran

- pembubutan tirus

- Penggurdian

- Meluaskan lubang

Benda disangga diantara kedua pusatnya. Hal ini ditunjukkan pada gambar A.

|

| Gambar 9. (A) pahat mata tunggal, (B) memotong tepi http://ft.unsada.ac.id/wp-content/uploads/2008/04/bab4-pp2.pdf |

Pengerjaan tepi (facing)

Pengerjaan tepi adalah apabila permukaan harus dipotong pada

pembubut. Benda kerja biasanya dipegang pada plat muka atau

dalam pencekam seperti gambar B. Tetapi bisa juga pengerjaan tepi dilakukan dengan benda kerja diantara kedua pusatnya. Karena

pemotongan tegak lurus terhadap sumbu putaran maka kereta luncur

harus dikunci pada bangku pembubut untuk mencegah gerakan

aksial.

Pembubutan tirus

Pembubutan tirus adalah pembuatan benda kerja yang berbentuk konis. Bentuk konis yaitu besarnya diameter ujung yang satu dengan diameter ujung lainnya dari suatu poros memiliki ukuran yang berbeda secara berurutan dan beraturan. Pembubutan

ini menghasilkan pembubutan poros tirus dengan sudut kemiringan tertentu. Ada

tiga cara membubut tirus yang dapat dilakukan, yaitu:

- Pergerseran kepala lepas (tail stock) dalam arah melintang dengan jarak tertentu

- Memutar posisi eretan atas (perletakan majemuk) sebesar derajat tertentu

- Menggunakan perlengkapan khusus untuk pembuatan bentuk tirus atau disebut tapper attachment.

- Cara membubut tirus : menggeser posisi kepala lepas ke arah melintang

Proses pembubutan dilakukan sebagaimana pembubutan lurus/rata, akan tetapi benda kerja dijepit menggunakan 2 center. Benda kerja dijepit antara senter kepala lepas (tail stock) dan senter kepala tetap (head stock}. Apabila kepala lepas digeser tegak lurus terhadap sumbu utama mesin bubut (spindle), maka akan terjadi sebuah kerucut/konis pada pembubutan sepanjang benda kerja.

- Cara membubut tirus: memutar posisi eretan atas

Cara membubut tirus yang kedua adalah dengan memutar posisi eretan atas. Proses pembubutan dipersiapkan dengan memutar dudukan eretan atas mengelilingi sumbu tegak lurus sebesar sudut tertentu yang diinginkan terhadap sumbu benda kerja. Benda kerja dicekam pada kepala tetap seperti pada pembubutan lurus/rata, kemudian penyayatan terhadap benda kerja dilakukan dengan menggerakan eretan atas.

- Cara membubut tirus: memasang tapper attachment

Cara membubut tirus yang ketiga adalah menggunakan alat bantu tapper attachment. Pembubutan tirus cara ini dilakukan dengan memasang tapper attachment atau kadang disebut juga mistar konus. Tapper attachment dipasang pada sisi belakang bangku mesin bubut berupa sebuah rel penuntun yang dihubungkan dengan eretan lintang yang dapat diatur sudut kemiringannya sesuai dengan tirus yang diinginkan.

Benda kerja dicekam secara normal pada senter kepala tetap seperti pada pembubutan lurus. Setting pahat dilakukan dengan cara mendekatkan pahat bubut ke benda kerja dengan memutar eretan atas. Selanjutnya mur pada poros ulir eretan lintang tersebut dikencangkan pada badan luncur mistar penuntun tapper attachment dengan sekrup. Apabila pembubutan dilakukan secara otomatis, maka badan luncur akan bergerak sepanjang mistar penuntun tersebut dan memaksa eretan lintang bergerak sesuai dengan sudut tirus yang diinginkan.

Memotong

ulir

Biasanya

pembuatan ulir dengan mesin bubut dilakukan apabila hanya sedikit ulir yang

harus dibuat atau dibuat bentuk khusus. Bentuk ulir didapatkan dengan

menggerinda pahat menjadi bentuk yang sesuai dengan menggunakan gage atau plat

pola. Gambar dibawah memperlihatkan sebuah pahat untuk memotong ulir -V 60

derjat dan gage yang digunakan untuk memeriksa sudut pahat. Gage ini disebut

gage senter sebab juga bisa digunakan sebagai gage penyenter mesin bubut.

Pemotong berbentuk khusus bisa juga digunakan untuk memotong ulir.

|

| Gambar 10. (A) hantaran lurus, (B) hantaran pada sudut, (C) menggunakan ukuran pusat untuk mengunci pahat pengulir, (D) metode penguncian mesin bubut untuk memotong ulir V, (E) piringan pengulir http://ft.unsada.ac.id/wp-content/uploads/2008/04/bab4-pp2.pdf |

Dalam

mengunci pahat untuk ulir-V, terdapat dua metode hantaran pahat. Pahat dapat

dihantarkan lurus kedalam benda kerja, ulir terbentuk karena serangkaian

potongan ringan seperti pada gambar A. Metode pemotongan ini baik digunakan

untuk pemotongan besi cor atau kuningan. Metode kedua adalah dengan menghantar

pahat pada suatu sudut seperti gambar B dan D. Metode ini digunakan untuk

membuat ulir pada bahan baja. Pahat diputar sebesar 29 derajat dan pahat

dihantar ke benda kerja sehingga seluruh pemotongan dilakukan pada sisi kiri

dari pahat.

Parameter proses pemesinan mesin bubut

- Cutting speed

Cutting Speed ialah kecepatan potong (mm/min).

ν = π.d.n / 1000

Ketarangan :

d : diameter benda kerja

n : putaran poros utama (benda kerja)

- Feeding speed

ν f = f . n

Keterangan :

f : gerak makan (mm)

n : putaran poros utama (benda kerja)

- Material removal rate

Material Removal Rate ialah Laju penghasil geram ( cm3/min)

Z = f . a . ν f

Keterangan :

f : gerak makan (mm)

a : kedalaman potong (mm)

ν f : kecepatan makan (mm/min)

- Cutting time (min)

Cutting time ialah waktu pemotongan

tc = lt / ν f

Keterangan :

lt : panjang permesinan

ν f : kecepatan makan (mm/min)

- Depth of cut

Keterangan :

D = diameter awal pembubutan (mm)

d = diameter akhir pembubutan (mm)

Menggunakan Pahat Rata Pada Mesin Bubut

Pahat bubut digunakan sebagai

alat potong pada mesin bubut untuk menyayat benda kerja menjadi bentuk yang

diinginkan. Pahat bubut harus disesuaikan dengan jenis pekerjaan dan jenis

bahan benda kerja yang akan dibubut. Material dari pahat bubut harus mempunyai

sifat keras, ulet, tahan panas, dan ekonomis. Beberapa material pahat bubut

yang paling sering digunakan adalah baja perkakas, baja Paduan (Alloy tool

steel) termasuk didalamnya HSS, Cemented carbide, Diamond Tips dan ceramics.

Pahat bubut harus digerinda untuk mengasah sisi potong dengan tujuan supaya

sisi potong mempunyai bentuk dan lokasi yang benar terhadap tangkainya dan juga

dapat menghasilkan beberapa permukaan yang meliputi permukaan atas, sisi dan

muka. Selain itu bentuk dari sisi potong harus menusuk benda kerja secara

efisien dalam penyayatan logam. Pahat bubut yang digerinda akan menghasilkan

beberapa permukaan. Permukaan ini meliputi permukaan atas, sisi, dan muka.

Permukaan ujung yang merupakan sisi potong didapatkan dari pertemuan ketiga

permukaan tersebut dan radius G. Permukaan-permukaan ini perlu diketahui untuk

mengasah pahat dengan sudut yang sesuai dengan pekerjaan yang diinginkan.

|

| Gambar 11. Permukaan dan sudut pahat http://psbtik.smkn1cms.net/permesinan/teknik_pemesinan/bekerja_dengan_mesin_umum.pdf |

Fungsi sudut pahat

Terdapat 6 sudut utama dalam menggunakan pahat bubut. Sudut-sudut tersebut adalah:

- Sudut Rake Sisi (Side Rake Angle)

Sudut ini menunjukkan permukaan bagian atas yang digerinda miring dan membentuk sudut terhadap permukaan potong sisi. Sudut ini ditunjukkan oleh sudut A pada gambar diatas. Sudut rake menentukan sudut ketika tatal meninggalkan benda kerja dalam arah menjauhi permukaan potong sisi.

- Sudut Rake Belakang (Back Rake Angle)

Sudut ini menunjukkan permukaan atas yang digerinda miring dan membentuk sudut terhadap permukaan ujung. Sudut ini diperlihatkan pada gambar diatas sebagai sudut B. Besar sudut ini mempengaruhi tatal meninggalkan benda kerja dalam arah menjauhi permukaan ujung. Fungsi utama dari Sudut Rake adalah mengarahkan aliran tatal dan mengatur gaya potong. Gaya potong harus didistribusikan secara merata pada masing-masing permukaan sisi dan permukaan depan.

|

| Gambar 12. (A) sudut rake sisi, (B) sudut rake belakang http://psbtik.smkn1cms.net/permesinan/teknik_pemesinan/bekerja_dengan_mesin_umum.pdf |

- Sudut Bebas Sisi (Side Clearance Angle)

Sudut ini menunjukkan permukaan samping yang digerinda miring dengan membentuk sudut terhadap permukaan sisi potong. Sudut ini diperlihatkan pada gambar diatas sebagai sudut C. Bebas sisi ini mengkonsentrasikan gaya tusuk yang timbul pada suatu daerah kecil di dekat permukaan sisi potong.

- Sudut Bebas Muka (Front Clearance Angle)

Sudut ini menunjukkan permukaan depan dari pahat yang digerinda miring dengan membentuk sudut terhadap permukaan ujung. Bebas muka mengkonsentrasikan gaya tusuk yang timbul di daerah ujung (nose) pada permukaan depan. Sudut ini ditunjukkan oleh sudut F pada gambar diatas.

- Sudut Sisi Potong Samping (Side Cutting Edge Angle)

Sudut ini menunjukkan permukaan samping yang digerinda miring dengan membentuk sudut terhadap permukaan sisi dari pahat. Sudut ini diperlihatkan pada gambar diatas sebagai sudut D. Sudut Sisi Potong Samping membentuk sisi potong (cutting edge) dalam hubungannya dengan tangkai (shank) pahat.

- Sudut Sisi Potong Depan (End Cutting Edge Angle)

Sudut ini menunjukkan permukaan depan yang digerinda miring dari ujung membentuk sudut terhadap sisi tangkai bagian bawah. Sudut ini membentuk sudut sisi potong dengan benda kerja. Sudut Sisi Potong ini mempunyai fungsi untuk menusuk benda kerja dengan beban mula yang dijauhkan dari ujung pahat, yang merupakan bagian paling lemah pada pahat. Sudut ini secara bertahap melepaskan beban pada pahat ketika dilakukan proses pemakanan.

|

| Gambar 13. Sudut sisi potong, (A) sisi potong samping, (B) sisi potong depan http://psbtik.smkn1cms.net/permesinan/teknik_pemesinan/bekerja_dengan_mesin_umum.pdf |

Pemegang Pahat Bubut

Pahat bubut yang biasa digunakan berbentuk kotak dan dicekam pada pemegang pahat standar (gambar 4.a). Pemegang pahat (toolholder) dibuat dalam berbagai tipe dan bentuk dengan tujuan untuk memenuhi operasi pemesinan yang berbeda-beda. Secara umum, toolholder pada dibagi menjadi 3 jenis yaitu pemegang pahat kiri, pemegang pahat kanan, dan pemegang pahat rata. Pemegang pahat ini mempunyai lubang berbentuk persegi empat untuk menempatkan pahat yang kemudian dijepit dengan baut penjepit (set screw). Lubang pemegang pahat biasanya membentuk sudut 15 sampai 20° terhadap alasnya. Sudut ini juga mempunyai pengaruh terhadap besaran sudut total dari Sudut Rake Belakang.

|

| Gambar 14. Pemegang pahat bubut http://psbtik.smkn1cms.net/permesinan/teknik_pemesinan/bekerja_dengan_mesin_umum.pdf |

- Pemegang pahat kiri (Gambar 4.a) digunakan untuk pemesinan mendekati chuck dan untuk menyayat benda kerja dari kanan ke kiri. Pahat jenis ini ditandai oleh huruf L (left) untuk menunjukkan arah pemakanan.

- Pemegang pahat kanan (Gambar 4.b) digunakan untuk pemesinan mendekati kepala lepas, untuk membubut dari kiri ke kanan, dan untuk pembubutan facing. Pahat jenis ini ditandai oleh huruf R (right).

- Pemegang pahat rata (Gambar 4.c) merupakan pemegang pahat multiguna. Alat ini dapat digunakan untuk membubut dari kiri maupun dari kanan dan digunakan juga untuk operasi pemesinan yang umum. Pemegang pahat jenis ini ditandai oleh huruf S (straight).

- Pemegang pahat carbide (Gambar 4.d) khusus digunakan untuk pahat carbide. Pemegang pahat ini mempunyai lubang persegi empat yang sejajar dengan alasnya. Didesain seperti itu karena pahat bubut carbide harus dijepit tanpa adanya Sudut Rake Belakang. Pemegang pahat jenis ini ditandai oleh huruf C.

- Pemegang pahat insert (Gambar 4.e) merupakan pemegang pahat khusus untuk mata potong insert.

3. Mesin frais

Proses pemesinan frais adalah proses penyayatan benda

kerja dengan alat potong dengan mata potong jamak yang

berputar. Proses penyayatan dengan gigi potong yang banyak yang

mengitari pahat ini bisa menghasilkan proses pemesinan lebih

cepat. Permukaan yang disayat bisa berbentuk datar, menyudut,

atau melengkung. Permukaan benda kerja bisa juga berbentuk

kombinasi dari beberapa bentuk.

Bagian-bagian mesin frais

- Head

Head merupakan tempat mekanisme motor penggerak terpasang pada mesin frais ini.

- Spindel

Spindel merupakan bagian yang menggerakkan arbor yaitu sebagai tempat mata pahat/cutter

- Arbor

Arbor digunakan untuk mencekam pahar frais yang terpasang pada sumbu utama. Arbor juga disebut poros frais yang berfungsi sebagai tempat dudukan pisau frais dan ditempatkan pada sumbu mesin.

- Arbor support

Merupakan bagian dimana mata potong dan arbor terpasang.

- Column

Column adalah bagian yang digunakan untuk menyokong dan menuntun knee saat bergerak vertikal.

- Knee

Knee merupakan bagian yang terpasang pada column, tempat mekanisme (transmisi penggerak) pengaturan pemakanan (feed) dan menopang saddle.

- Saddle

Saddle terpasang pada knee yang bergerak keluar masuk ke arah operator. Saddle digunakan untuk menopang meja.

- Feed dial

Feed dial merupakan sebuah poros yang digunakan untuk mengatur gerakan meja saat pemakanan.

- Crossfeed handwheel

Crossfeed handwheel sama seperti feed dial hanya saja digunakan untuk menggerakkan meja (bed) secara horizontal.

- Base

Base merupakan landasan mesin yang terletak menyatu dengan lantai. Base juga berfungsi sebagai reservoir (penampung fluida pendingin).

- Kepala pembagi

Kepala pembagi digunakan untuk membuat roda gigi dan segi banyak beraturan.

- Kepala lepas

Kepala lepas digunakan untuk menahan benda kerja yang panjang. Kepala lepas juga sebagai salah satu senter pada mesin frais.

- Meja putar

Untuk mesin frais tegak, meja putar digunakan sebagai kepala pembaginya. Pada alat ini dibuat alur T untuk mencekam benda kerja dengan baut jepit.

- Ragum

Ragum digunakan untuk mencekam benda kerja. Ragum digunakan pada berbagai ukuran. Terdapat beberapa macam ragum, antara lain:

1. Ragum datar (ragum lurus) rangkanya dibuat dari besi tuang dengan rahang ragum dengan baja perkakas yang disepuh. Ragum datar digunakan untuk pekerjaan ringan.

2. Ragum pelat (ragum dengan bibir pemegang, ragum pelat dibuat lebih kuat dari ragum biasa. Ragum ini sangat cocok untuk mesin besar dan pekerjaan yang berat.

3. Ragum universal sudut (ragum dapat diputar), ragum ini dapat diatur ke arah horizontal dan vertikal sebesar sudut tertentu.

4. Ragum busur, pada alas ragum terdapat skala indeks tersebut.

Klasifikasi proses frais

Proses frais dapat diklasifikasikan dalam tiga jenis.

Klasifikasi ini berdasarkan jenis pahat , arah penyayatan, dan

posisi relatif pahat terhadap benda kerja.

|

| Gambar 15. (a) frais periperal, (b) frais muka, (c) frais jari http://staff.uny.ac.id/sites/default/files/pendidikan/dr-dwi-rahdiyanta-mpd/teori-pemesinan-dasar-proses-fraiss-milling.pdf |

- Frais periperal (Peripheral Milling)

Proses frais ini disebut juga slab milling, permukaan yang difrais dihasilkan oleh gigi pahat yang terletak pada permukaan luar badan alat potongnya. Sumbu dari putaran pahat biasanya pada bidang yang sejajar dengan permukaan benda kerja yang disayat.

- Frais muka (Face Milling)

Pada frais muka, pahat dipasang pada spindel yang memiliki sumbu putar tegak lurus terhadap permukaan benda kerja. Permukaan hasil proses frais dihasilkan dari hasil penyayatan oleh ujung dan selubung pahat.

- Frais jari (End Milling)

Pahat pada proses frais ujung biasanya berputar pada sumbu yang tegak lurus permukaan benda kerja.. Pahat dapat digerakkan menyudut untuk menghasilkan permukaan menyudut. Gigi potong pada pahat terletak pada selubung pahat dan ujung badan pahat.Metode proses frais

Metode proses frais ditentukan berdasarkan arah relatif gerak makan meja mesin frais terhadap putaran pahat. Metode proses frais ada dua yaitu frais naik dan frais turun.

|

| Gambar 16. (a) frais naik, (b) frais turun http://staff.uny.ac.id/sites/default/files/pendidikan/dr-dwi-rahdiyanta-mpd/teori-pemesinan-dasar-proses-fraiss-milling.pdf |

- Frais naik (Up Milling)

Frais naik biasanya disebut frais konvensional (conventional milling). Gerak dari putaran pahat berlawanan arah terhadap gerak makan meja mesin frais. Sebagai contoh, pada proses frais naik apabila pahat berputar searah jarum jam, benda kerja disayat ke arah kanan. Penampang melintang bentuk beram (chips) untuk proses frais naik adalah seperti koma diawali dengan ketebalan minimal kemudian menebal. Proses frais ini sesuai untuk mesin frais konvensional/ manual, karena pada mesin konvensional backlash ulir transportirnya relatif besar dan tidak dilengkapi backlash compensation.

- Frais turun (Down Milling)

Proses frais turun dinamakan juga climb milling. Arah dari putaran pahat sama dengan arah gerak makan meja mesin frais. Sebagai contoh jika pahat berputar berlawanan arah jarum jam, benda kerja disayat kekanan. Penampang melintang bentuk beram (chips) untuk proses frais naik adalah seperti koma diawali dengan ketebalan maksimal kemudian menipis. Proses frais ini sesuai untuk mesin frais CNC, karena pada mesin CNC gerakan meja dipandu oleh ulir dari bola baja, dan dilengkapi backlash compensation. Untuk mesin frais konvensional tidak direkomendasikan melaksanakan proses frais turun, karena meja mesin frais akan tertekan dan ditarik oleh pahat.Jenis mesin frais

Mesin frais yang digunakan dalam proses pemesinan ada tiga jenis, yaitu:

- Column and knee milling machines

- Bed type milling machines

- Special purposes

Mesin frais tipe bed (bed type) memiliki ukuran yang besar dan berat. Pergerakan meja pada mesin ini terbatas pada sudut tertentu tanpa ketentuan untuk penyetelan silang maupun vertikal. Mesin frais ini diklasifikasikan menjadi 3 jenis yaitu :

- Simplex (kepala spindle tunggal)

- Duplex (dua kepala spindle)

- Triplex (tiga kepala spindle)

Parameter pada mesin frais

Seperti pada mesin bubut, maka parameter yang dimaksud adalah putaran spindel (n), gerak makan (f), dan kedalaman potong (a). Putaran spindel bisa langsung diatur dengan cara mengubah posisi handel pengatur putaran mesin. Gerak makan bisa diatur dengan cara mengatur handel gerak makan sesuai dengan tabel f yang ada di mesin. Gerak makan ini pada proses frais ada dua macam yaitu gerak makan per gigi (mm/gigi), dan gerak makan per putaran (mm/putaran). Kedalaman potong diatur dengan cara menaikkan benda kerja, atau dengan cara menurunkan pahat.

Putaran spindel (n) ditentukan berdasarkan kecepatan potong. Kecepatan potong ditentukan oleh kombinasi material pahat dan material benda kerja. Kecepatan potong adalah jarak yang ditempuh oleh satu titik (dalam satuan meter) pada selubung pahat dalam waktu satu menit. Rumus kecepatan potong identik dengan rumus kecepatan potong pada mesin bubut. Pada proses frais besarnya diameter yang digunakan adalah diameter pahat. Rumus kecepatan potong :

Dimana :

V = kecepatan potong (m/menit)

d = diameter pahat (mm)

n = putaran benda kerja (putaran/menit)

Setelah kecepatan potong diketahui, maka gerak makan

harus ditentukan. Gerak makan (f) adalah jarak lurus yang

ditempuh pahat dengan laju konstan relatif terhadap benda kerja

dalam satuan waktu, biasanya satuan gerak makan yang

digunakan adalah mm/menit,

Kedalaman portong (a) ditentukan berdasarkan selisih tebal

benda kerja awal terhadap tebal benda kerja akhir. Untuk

kedalaman potong yang relatih besar diperlukan perhitungan daya

potong yang diperlukan untuk proses penyayatan.

Memasang Dan Menggunakan Pisau Mesin Frais

Mesin frais digunakan untuk menghasilkan permukaan benda kerja secara akurat dengan gerakan utama berputar. Pemilihan dan penggunaan pisau frais harus dipraktekkan dalam upaya memperoleh hasil yang optimum. Selain pemilihan kecepatan spindel yang tepat, operator mesin harus mengetahui bagaimana kerja mesin frais pada saat menggunakan pisau frais dengan kelonggaran yang berbeda-beda.

Jenis-jenis pisau frais

|

| Gambar 17. Jenis pisau frais http://psbtik.smkn1cms.net/permesinan/teknik_pemesinan/bekerja_dengan_mesin_umum.pdf |

Pisau frais dibuat dalam bermacam-macam jenis dan ukuran. Jenis-jenis pisau frais tersebut adalah:

- Pisau Mantel

Pisau mantel digunakan untuk mengefrais permukaan datar, alur lebar yang dangkal dan frais bertangga. Terdapat pisau mantel bersisi potong lurus yang digunakan untuk pemakanan tipis dan pisau mantel bersisi potong spiral yang digunakan untuk pemakanan tebal pada benda kerja yang besar. Apabila bidang permukaan yang difrais lebar, solusinya adalah dengan cara digabungkan pasangan pisau mantel spiral yang mempunyai diameter sama dengan arah spiral yang berlawanan.

- Pisau Sudut

Pisau sudut tunggal digunakan untuk mengefrais sudut pada sisi benda kerja, mengefrais sambungan ekor burung, mengefrais serong sudut benda kerja, dan mengefrais alur sudut yang lurus pada permukaan radial. Sedangkan pisau sudut ganda digunakan untuk mengefrais alur V dan mengefrais alur spiral.

- Pisau Pembentuk

Pisau pembentuk digunakan untuk membentuk profil secara teliti dan hanya untuk tujuan khusus. Terdapat bermacam-macam jenis pisau pembentuk yang disesuaikan dengan fungsinya. Diantarannya yaitu :

a. Pisau roda gigi yang digunakan untuk membuat profil gigi dari roda gigi dengan menggunakan sistem modul dan diametral pitch.

b. Pisau roda cacing yang digunakan untuk finishing roda gigi cacing.

c. Pisau gigi rantai yang digunakan untuk membuat roda-roda rantai.

d. Pisau alur yang digunakan untuk membuat pasak luar pada poros.

e. Pisau lengkung yang digunakan untuk membentuk bidang cembung.

f. Pisau cekung yang digunakan untuk membentuk alur cekung.

g. Pisau pembulat sudut yang digunakan untuk membentuk fillet pada sudut benda kerja.

h. Pisau Pembentuk Peluas digunakan untuk membuat alur peluas.

- Pisau Sisi dan Muka

Pisau sisi dan muka memiliki bentuk cakram dengan sisi potong pada tiap sisinya. Pisau ini digunakan untuk mengefrais bidang vertikal, mengefrais bertangga, mengefrais alur A, mengefrais V-90, mengefrais pasang sejajar, mengefrais bidang bawah dengan mesin vertikal.

- Pisau Gergaji

Digunakan untuk memotong putar, membuang kelebihan logam sebelum proses frais membuat alur yang sempit dan membuat alur sudut.

- Pisau Alur

Digunakan untuk mengefrais alur, mengefrais alur pasak dan mengefrais bidang rata sempit. Bentuknya menyerupai pisau sisi dan muka hanya saja sisi potong hanya terdapat pada lingkarannya saja.

- Pisau Muka

Digunakan untuk menghasilkan permukaan yang rata pada mesin vertikal, meratakan tepi benda kerja pada mesin horizontal dan mengefrais alur dangkal dan mengefrais bertangga.

- Pisau Jari

Digunakan untuk mengefrais alur, mengefrais pasak, mengefrais bidang rata pada permukaan miring atau lengkung, mengefrais dudukan baut dan memperbaiki kesalahan letak lubang.

- Pisau Alur T

Pisau alur T dibuat dengan tangkai lurus atau tirus. Sisi potong terdapat pada tiap sisi. Alur T dikerjakan dengan terlebih dahulu membuat alur dengan frais jari, lalu bagian bawah diperlebar menggunakan pisau alur T

- Pisau Ekor burung

Pisau ini digunakan untuk mengefrais sisi ekor burung. Ujung pemotong mempunyai pisau bersudut tunggal dengan diameter yang lebih kecil.

- Pisau alur pasak benam

Pemotongan alur menurut lingkaran dari pisau. Digunakan untuk membuat alur pasak cekung yang sama dengan ukuran pasak. Pemilihan diameter, lebar dan dalam dapat diperoleh pada diagram pisau.

Mengasah Pisau Frais

Selama proses mengefrais, mata potong dari pisau frais akan semakin aus dan bisa mengakibatkan mata potong tumpul, ketidak akuratan benda kerja dan permukaan yang dihasilkan tidak bersih. Sehingga pisau frais perlu diasah pada pengasah pisau frais.

|

| Gambar 18. (a) batu gerinda cup wheel, (b) tooth stay http://psbtik.smkn1cms.net/permesinan/teknik_pemesinan/bekerja_dengan_mesin_umum.pdf |

Memasang Pisau Frais

Pisau frais harus dapat berputar tanpa adanya hentakan, sehingga mata potongnya tidak cepat mengalami aus. Selain itu pisau potong yang tidak berputar dengan benar akan mengakibatkan perbedaan kedalaman pemakanan.

|

| Gambar 19. Pemasangan pisau frais http://psbtik.smkn1cms.net/permesinan/teknik_pemesinan/bekerja_dengan_mesin_umum.pdf |

4. Mesin Sekrap

Mesin sekrap (shap machine machine) disebut disebut pula mesin ketam atau serut. Mesin ini digunakan digunakan untuk mengerjakan mengerjakan bidang-bidang yang rata, cembung, cekung, beralur dalam kedudukan mendatar, tegak ataupun miring. Mesin sekrap adalah suatu mesin perkakas dengan gerakan utama lurus bolak-balik secara vertikal maupun horisontal.

Prinsip pengerjaan pengerjaan pada mesin sekrap adalah benda yang disayat atau dipotong dalam keadaan diam (dijepit pada ragum) kemudian pahat bergerak lurus bolak balik atau maju mundur melakukan penyayatan (gerak translasi translasi).

Berdasarkan gerakan pahat dan benda kerja, proses sekrap dapat dilakukan secara horizontal dan vertikal.

- Proses sekrap horizontal

a. Langkah maju

b. Langkah mundur

c. Gerak pemakanan mendatar

d. Kedalaman pemakanan

|

| Gambar 20. Proses sekrap horizontal http://staffnew.uny.ac.id/upload/132310886/pendidikan/(PPt)+Materi+4.+Proses+Sekrap+(Shaping).pdf |

- Proses sekrap vertikal

a. Langkah maju

b. Langkah mundur

c. Gerak permukaan vertikal

d. Lebar pemakanan

|

| Gambar 21. Proses sekrap vertikal http://staffnew.uny.ac.id/upload/132310886/pendidikan/(PPt)+Materi+4.+Proses+Sekrap+(Shaping).pdf |

Jenis gerakan mesin sekrap

- Gerakan utama

Merupakan gerakan pahat maju dan mundur. Gerak maju disebut langkah kerja, gerak mundur disebut langkah tidak kerja.

- Gerakan feeding (langkah pemakanan)

Gerakan ini menghasilkan tatal yang terpotong.

- Pengaturan dalamnya pemotongan

Pengaturan ini menghasilkan kedalaman pemotongan yang erat kaitannya dengan perencanaan waktu pemesinan.Jenis-jensi penyayatan pada mesin sekrap

- Penyayatan permukaan (facing)

- Penyayatan alur (slotting)

- Penyayatan tangga (steps)

|

| Gambar 22. Jenis penyayatan pada mesin sekrap http://staffnew.uny.ac.id/upload/132310886/pendidikan/(PPt)+Materi+4.+Proses+Sekrap+(Shaping).pdf |

Komponen mesin sekrap

|

| Gambar 23. Komponen mesin sekrap http://staffnew.uny.ac.id/upload/132310886/pendidikan/(PPt)+Materi+4.+Proses+Sekrap+(Shaping).pdf |

- Badan mesin

Merupakan keseluruhan mesin tempat mekanik penggerak dan tuas pengatur.

- Meja mesin

Merupakan tempat kedudukan benda kerja atau penjepit benda kerja. Meja mesin didukung dan digerakkan oleh eretan lintang dan eretan tegak.

- Lengan

Fungsinya untuk menggerakkan pahat maju mundur. Lengan diikat dengan engkol menggunakan pengikat lengan. Kedudukan lengan diatas badan dan dijepit pelindung lengan agar gerakannya lurus.

- Eretan pahat

Fungsinya untuk mengatur ketebalan pemakanan pahat. Dengan memutar roda pemutar maka pahat akan turun atau naik. Ketebalan pemakanan dapat dibaca pada dial. Eretan dapat dimiringkan untuk penyekrapan bidang bersudut atau miring. Kemiringan eretan dapat dibaca pada pengukur sudut eretan.

- Pengatur kecepatan

Fungsinya untuk mengatur atau memilih jumlah langkah lengan mesin per menit. Untuk pemakanan tipis dapat dipercepat. Pengaturan harus pada saat mesin berhenti.

- Tuas panjang langkah

Berfungsi mengatur panjang pendeknya langkah pahat atau lengan sesuai panjang benda yang disekrap. Pengaturan dengan memutar tap ke arah kanan atau kiri.

- Tuas posisi pahat

Tuas ini terletak pada lengan mesin dan berfungsi untuk mengatur kedudukan pahat terhadap benda kerja. Pengaturan dapat dilakukan setelah mengendorkan pengikat lengan.

- Tuas pengantar gerakan otomatis meja melintang

Untuk menyekrap secara otomatis diperlukan pengaturan-pengaturan panjang engkol yang mengubah gerakan putar mesin pada roda gigi menjadi gerakan lurus meja. Dengan demikian meja melakukan gerak ingsutan (feeding).Jenis-jenis mesin sekrap

Mesin sekrap yang sering digunakan adalah mesin sekrap horizontal. Selain itu ada mesin sekrap vertikal yang biasanya dinamakan mesin slotting/slotter. Proses sekrap ada dua macam yaitu proses sekrap (shaper) dan planer. Proses sekrap dilakukan untuk benda kerja yang relatif kecil, sedangkan proses planer untuk benda kerja yang besar.

- Mesin sekrap horizontal

Pada mesin ini pahat melakukan gerakan bolak-balik, sedangkan benda kerja melakukan gerakan ingsutan. Cocok untuk benda pendek dan tidak terlalu berat.

|

| Gambar 24. Mesin sekrap horizontal http://staffnew.uny.ac.id/upload/132310886/pendidikan/(PPt)+Materi+4.+Proses+Sekrap+(Shaping).pdf |

- Mesin sekrap vertikal (slotter)

Mesin sekrap jenis ini digunakan untuk pemotongan dalam, menyerut dan bersudut serta untuk pengerjaan permukaan-permukaan yang sukar dijangkau. Gerakan pahat dari mesin ini naik turun secara vertikal, sedangkan benda kerja bisa bergeser ke arah memanjang dan melintang. Mesin ini juga dilengkapi dengan meja putar, sehingga dengan mesin ini bisa dilakukan pengerjaan pembagian bidang yang sama besar.

- Mesin sekrap eretan (planner)

Mesin planner digunakan untuk mengerjakan benda kerja yang panjang dan besar (berat). Benda kerja dipasang pada eretan yang melakukan gerak bolak-balik, sedangkan pahat membuat gerakan ingsutan dan gerak penyetelan. Lebar benda ditentukan oleh jarak antar tiang-tiang mesin.

Prinsip dasar pemotongan

Pahat bergerak maju mundur, benda kerja bergerak ke arah melintang. Pemotongan hanya terjadi pada gerak langkah maju, pada saat langkah mundur benda kerja bergeser.

|

| Gambar 27. Prinsip dasar pemotongan http://staffnew.uny.ac.id/upload/132310886/pendidikan/(PPt)+Materi+4.+Proses+Sekrap+(Shaping).pdf |

Bentuk pahat sekrap

a. Pahat sekrap kasar lurus

b. Pahat sekrap kasar lengkung

c. Pahat sekrap datar

d. Pahat sekrap runcing

e. Pahat sekrap sisi

f. Pahat sekrap sisi kasar

g. Pahat sekrap sisi datar

h. Pahat sekrap profil

|

| Gambar 28. Bentuk-bentuk pahat sekrap http://staffnew.uny.ac.id/upload/132310886/pendidikan/(PPt)+Materi+4.+Proses+Sekrap+(Shaping).pdf |

Geometri pahat sekrap

α = sudut bebas

β = sudut mata potong (baji)

γ = sudut buang

δ = sudut potong (α + β)

|

| Gambar 29. Geometri pahat sekrap http://staffnew.uny.ac.id/upload/132310886/pendidikan/(PPt)+Materi+4.+Proses+Sekrap+(Shaping).pdf |

Elemen dasar proses sekrap

|

| Gambar 30. Elemen dasar proses sekrap http://staffnew.uny.ac.id/upload/132310886/pendidikan/(PPt)+Materi+4.+Proses+Sekrap+(Shaping).pdf |

Pada proses sekrap gerak makan (f) adalah gerakan pahat per langkah penyayatan, kecepatan potong adalah kecepatan potong rata-rata untuk gerak maju dan gerak kembali dengan perbandingan kecepatan (Rs) = Vm/Vr. Harga Rs < 1.

a. Kecepatan potong rata-rata :

lt = lv + lw + ln

np = jumlah langkah per menit

b. Kecepatan makan :

f = gerak makan

c. Waktu pemotongan

d. Kecepatan penghasilan tatal

Daftar Pustaka

Daryanto, 1987, Mesin

Pengerjaan Logam, Penerbit Tarsito, Bandung Gerling, Heinrich, 1965, All

About Machine Tools, Wiley Eastern Ltd, India

Krar, Stephen F., 1977, Technology

of Machine Tools, McGraw-Hill, USA

Krar, S.F., Amand, J.W., Oswald, J.E.St., Machine Tool Operations, McGraw Hill,

USA

Lasco, Orville D., Nelson, Clyde A., Porter, Harold W., 1977, Machine Shop operations and setup,

American Technical Publishers, USA

Sumber refrensi dari internet:

http://ft.unsada.ac.id/wp-content/uploads/2008/04/bab4-pp2.pdf

http://achmadarifin.com/cara-membubut-tirus-dengan-mesin-bubut

http://i-hidayat.blogspot.com/2012/01/parameter-proses-permesinan-mesin-bubut.html

https://mechanical-engineering19.blogspot.com/2016/10/bagian-utama-mesin-frais-dan.html

http://staff.uny.ac.id/sites/default/files/pendidikan/dr-dwi-rahdiyanta-mpd/teori-pemesinan-dasar-proses-fraiss-milling.pdf

Tidak ada komentar:

Posting Komentar